Conoce la Historia de Lean Manufacturing

Es importante comprender la historia de Lean Manufacturing si desea aprender sobre qué trata. De hecho, es tanto una filosofía de mejora empresarial como un conjunto de herramientas comprobadas para implementarse en todo el negocio, su producción, oficina y la propia administración. En este artículo que te invitamos a leer conocerás todo sobre este interesante modelo de gestión.

¿Qué es Lean Manufacturing?

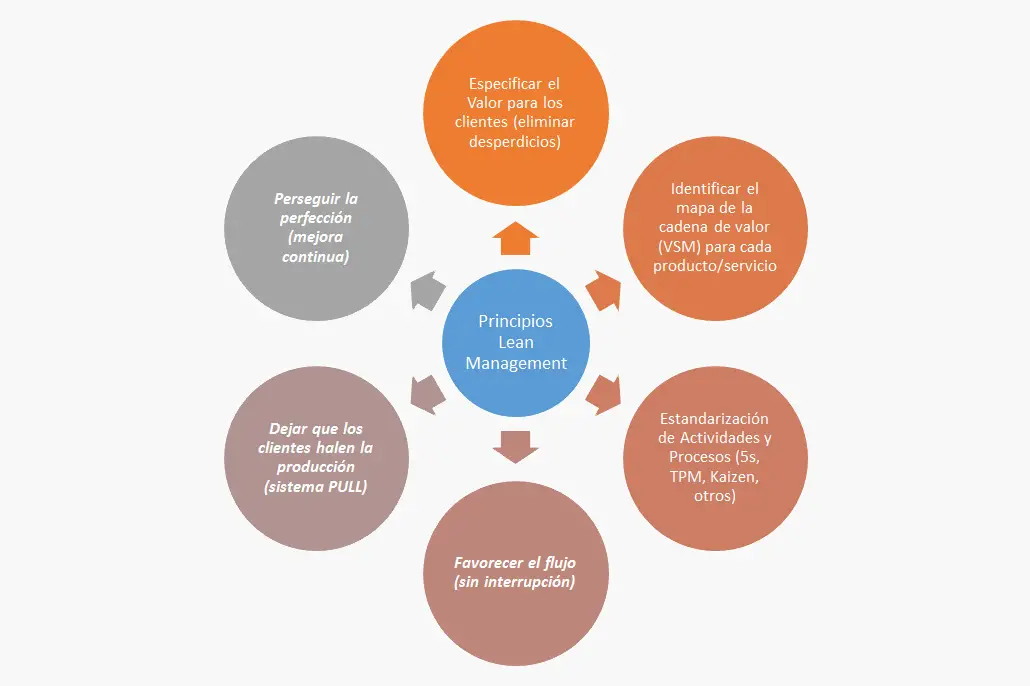

Se refiere a la aplicación de prácticas, principios y herramientas Lean al desarrollo y fabricación de productos físicos. Muchos fabricantes están utilizando los principios de la fabricación ajustada para eliminar el desperdicio, optimizar los procesos, reducir los costos, impulsar la innovación y reducir el tiempo de comercialización en un mercado global acelerado, volátil y en constante cambio.

Para muchas personas, la frase "fabricación ajustada" es sinónimo de eliminar los residuos, y la eliminación de los residuos es sin duda un elemento clave de cualquier práctica Lean. Pero el objetivo final de practicar la fabricación ajustada no es simplemente eliminar el desperdicio, es brindar valor de manera sostenible al cliente.

Para lograr ese objetivo, define el desperdicio como cualquier cosa que no agregue valor al cliente. El tiempo de inactividad, el exceso de inventario y los procesos ineficientes se consideran desperdicio. Por otro lado, se puede destacar que, proporciona un método sistemático para minimizar el desperdicio dentro de un sistema de fabricación, mientras se mantiene dentro de ciertos márgenes de control, como la productividad y la calidad.

Historia de Lean Manufacturing

La historia de Lean involucra a Toyoda, Ford, Ohno, Taylor y muchos más. Descubra sus logros y contribuciones. Cuando hablamos de lean, el primer nombre que nos viene a la mente es Toyota. Sin embargo, cabe señalar que la historia de lean comenzó en la década de 1450 en Venecia y, posteriormente, la primera persona que incorporó el concepto de lean al sistema de fabricación fue Henry Ford.

Además, en 1799, a Eli Whitney se le ocurrió el concepto de piezas intercambiables. Luego, en 1913, Henry Ford propuso el flujo de trabajo experimentando con la intercambiabilidad y el movimiento de diferentes partes para lograr la estandarización del trabajo. Sin embargo, el sistema de Ford tenía una limitación, ya que carecía de variedad y solo se aplicaba a una única especificación.

No fue hasta después de la Segunda Guerra Mundial en la década de 1930 que Toyota se inspiró en el concepto de producción de Ford e inventó el sistema de producción de Toyota. La premisa de este nuevo sistema es cambiar el enfoque del uso y aplicación de máquinas individuales hacia el flujo de trabajo del proceso total. El sistema de productos de Toyota tiene como objetivo reducir los costos de producción, mejorar la calidad del producto y aumentar los tiempos de producción para satisfacer las necesidades dinámicas de los clientes.

Algunos de los pasos que ha incorporado el sistema son el tamaño de vista de las máquinas teniendo en cuenta el volumen de producción necesario, las características de autorregulación de la máquina para que se mejore la calidad de los productos fabricados, secuenciando las máquinas según el proceso, desarrolle pasos rápidos para que la fabricación de múltiples piezas en un volumen comparativo pequeño sea posible y mantenga una sólida comunicación de los requisitos de las piezas entre los pasos del proceso.

Personajes claves en la historia de Lean Manufacturing

El concepto de Lean Manufacturing evolucionó o desarrolló continuamente con los tiempos y las necesidades cambiantes de la industria. Con este dinamismo en el entorno industrial, varios defensores de este estilo de fabricación hicieron contribuciones significativas que marcaron la historia de Lean Manufacturing.

Frederick Winslow Taylor

"Una de las influencias más importantes y duraderas del siglo XX desde los artículos federalistas" son las palabras de Peter Drucker de Frederick Taylor. En 1977, la American Management Association consideró a los 71 principales contribuyentes al pensamiento y la práctica de la gestión, y Taylor ocupó el primer lugar con 31 votos. Henry Ford recibió el segundo mayor número de votos. Los libros de Taylor se consideraron esenciales durante la recuperación económica de Japón después de la Segunda Guerra Mundial.

Frederick Taylor, nacido en una familia adinerada de Filadelfia, elige convertirse en ingeniero. Su carrera comenzó como aprendiz en un taller de máquinas y luego se convirtió en capataz. Se graduó en ingeniería mecánica en el Stevens Institute of Technology en 1883. Su enfoque siempre estuvo en mejorar los métodos de trabajo y lograr la eficiencia en la tienda. Esta cualidad indudablemente lo llevó a desarrollar su propio sistema y por eso fue llamado el "Padre de la Gestión Científica".

En la historia de Lean Manufacturing, Frederick Taylor también fue conocido como un experto en eficiencia. Fue el especialista original en estudios de tiempo y movimiento. Abogó por el uso de métodos científicos para lograr el máximo rendimiento. Esto se logró manteniendo a la gerencia en control del lugar de trabajo y detallando la rutina meticulosa del trabajador. La complejidad del trabajo se eliminó mediante el análisis operativo.

Por lo tanto, podría sacar a una persona de la calle y entrenarla para que realizara una operación más simple. El "taylorismo" fue "la aplicación de métodos científicos para lograr la máxima eficiencia en el trabajo industrial" (Kanigel, 1999). Puede tener altos salarios de empleados y bajos costos de fabricación. La máxima prosperidad puede existir como resultado de la máxima productividad.

Henry Ford

Henry Ford nació y se crio en una granja cerca de Dearborn, Michigan. Al principio de su carrera, trabajó como ayudante de maquinista, operador de aserradero e ingeniero. En 1883 se convirtió en ingeniero jefe de Edison Illuminating Company y luego dejó esa organización para fundar Ford Motor Company. El automóvil introductorio de Ford Motor Company, fundado en 1903, fue el Modelo A.

El Modelo T se creó en 1908 después de 20 cambios de diseño. Los vehículos Ford fueron diseñados para facilitar su fabricación y uso. Las partes del vehículo eran intercambiables y simples. Un hombre corriente podía conducir y reparar su propio coche. En 1927, se lanzó el Modelo A para responder a las funciones ofrecidas por otros competidores de Estados Unidos. Henry Ford era conocido por ser un maestro de la "producción en masa".

La implementación exitosa de la línea de ensamblaje en la planta de Highland Park en Detroit en 1913 redujo los costos y aumentó la productividad de Ford Motor Company. Los menores costos de fabricación han hecho que los automóviles sean más asequibles para los estadounidenses. En 1908, los trabajadores necesitaban un tiempo de trabajo medio de 514 minutos. Con técnicas de trabajo mejoradas, estudios de tiempo y movimiento, la tarea promedio se redujo a 2,3 minutos.

En 1913, la introducción de la línea de montaje redujo el tiempo medio de ciclo de las tareas a 1,19 minutos. Esto se logró reduciendo la complejidad de la tarea. Cabe señalar, que el uso de la línea de montaje resultó en una tasa de rotación del 380% a principios de 1913 y del 900% a finales de año. El 4 de enero de 1914, los salarios se duplicaron a $ 5 por día.

El aumento de los salarios resultó en una tasa de retención significativamente mejor. En 1915, la fábrica de Highland Park tenía 7.000 trabajadores y se hablaban 50 idiomas diferentes en la fábrica. Por tanto, la reducida complejidad de la tarea contribuyó a la formación de nuevos trabajadores. Henry Ford no se centró únicamente en la gestión de los recursos internos de la planta.

También buscó reducir costos y aumentar la productividad controlando los costos de las materias primas. La planta de River Rouge cerca de Dearborn, Michigan, fue un excelente ejemplo de integración vertical. Ford Motor Company tenía una planta de acero para la producción de acero, una planta de vidrio para la fabricación de parabrisas, plantaciones de caucho en Brasil y minas de mineral de hierro en Minnesota. Ford era dueño de los barcos que transportaban el mineral.

Sakichi Toyoda

Otro personaje de la historia de Lean Manufacturing es Sakichi Toyoda, quien era un hombre de negocios y fue llamado el "Rey de los inventores". Era carpintero de oficio y podía trabajar con las manos. Tuvo su primera patente en 1980 e inventó el primer telar japonés en 1987. Dado que otros miembros de la familia y amigos de Toyoda estaban involucrados en la industria del tejido doméstico, trató de reducir el trabajo manual y el trabajo involucrado en el tejido.

Para sus esfuerzos utilizó la máquina de vapor como fuente de energía para los telares. Como ingeniero, pasó muchas horas trabajando y reelaborando la máquina de vapor para que funcionara correctamente y luego conectándose a los telares para hacer un telar. Un concepto clave en Loom Works fue Jidoka (automatización con un toque humano). Este invento fue desarrollado para detener el telar cuando se rompe un hilo. No siempre era necesario que un humano estuviera presente para observar todos los telares.

Esto permitió a los trabajadores operar más de un telar y proporcionar más trabajo de valor agregado. Continuó con la fundación de Toyoda Automatic Loom Works en 1926. En 1929, la venta de los derechos de patente a los hermanos Platt (Inglaterra) por 100.000 libras esterlinas (un millón de yenes o 500.000 dólares estadounidenses) proporcionó los fondos para la investigación para entrar en la industria automotriz.

Kiichiro Toyoda

Kiichiro Toyoda era hijo de Sakichi Toyoda y segundo presidente de Toyota Motor Company. Tenía una maestría en ingeniería de la Universidad Imperial de Tokio con especialización en tecnología de motores. En 1929, Kiichiro Toyoda fue a Inglaterra y negoció los derechos de patente del telar "a prueba de errores". Los fondos de la venta ayudaron a financiar las inversiones en vehículos para Toyoda Automatic Loom Works.

Este personaje de la historia de Lean Manufacturing visitó las fábricas de automóviles estadounidenses en 1929, seguido de su propia investigación sobre vehículos de motor en 1930. En 1935, la compañía pudo producir tres modelos de automóviles de pasajeros A-1. Durante ese año, el gobierno ordenó la construcción de camiones, lo que puso fin a las actividades de vehículos de pasajeros. Se construyeron 18 camiones Modelo G-1 a fines de 1935.

Toyota Motor Company (TMC) se distribuyó como una empresa independiente en 1937. Desde el principio, se utilizó el término Just-in-time. Debido a la falta de materiales, este concepto debe utilizarse por motivos de economía y para aumentar el flujo de caja. El Sr. K. Toyoda se vio muy afectado por sus viajes a las fábricas de Ford y por el hecho de que vio el proceso del supermercado de llenar los productos en los estantes.

Toyota Motor Company se enfrentó a la bancarrota durante los años de la posguerra debido a problemas de inflación y administración del crédito. La situación incluso provocó despidos de trabajadores y una serie de huelgas. En una demostración clásica del sentido de obligación y responsabilidad, Kiichiro Toyoda asumió la responsabilidad de este fracaso y dejó la presidencia.

Para el año 1950, después de 13 años de fabricación, Toyota Motor Company había producido 2.685 automóviles en comparación con 8.000 al día en la planta de Ford River Rouge. A Kiichiro Toyoda se le pidió que regresara como presidente a principios del año 1952, pero murió repentinamente dentro de un año a la edad de 57 años.

Eiji Toyoda

Eiji Toyoda era un primo más joven de Kiichiro Toyoda. También asistió a la Universidad Imperial de Tokio estudiando Ingeniería Mecánica (1933-1936). Después de graduarse, lo persuadieron de unirse al negocio de su primo y comenzó un laboratorio de investigación llamado "hotel de automóviles". Este garaje albergaba a Eiji y su equipo mientras investigaban motores, reparaban automóviles y trabajaban en otros proyectos especiales.

Este personaje de la historia de Lean Manufacturing fue reclutado por el ejército pero devuelto a la industria en 2 meses. Durante la guerra trabajó en la industria automotriz y construyó camiones. Se convirtió en director de Toyota Motor Company en 1945 y director gerente en 1950. Fue un mal año por la huelga laboral y la renuncia del presidente Kiichiro Toyoda.

En 1950, viajó a los Estados Unidos para una gira de 3 meses por los fabricantes de automóviles y sus proveedores. Este viaje le dio a Eiji Toyoda una prueba de que la pequeña Toyota Motor Company podía competir en el campo del automóvil, pero no utilizó las mismas técnicas de "producción en masa". Toyota produjo 40 unidades por día, mientras que el Ford Rouge estaba a 8.000 por día.

En 1955, Eiji Toyoda lanzó el primer "automóvil Crown" de la línea de montaje. A la corona se le atribuye la transformación de TMC en una gran empresa. E. Toyoda fue presidente de Toyota Motor Company desde 1967 hasta 1982. Durante este tiempo, patrociné el arduo trabajo de Taiichi Ohno en TMC. Después de la fusión de Toyota Motor Company y Toyota Motor Sales, fue presidente de 1982 a 1994.

Taiichi Ohno

Uno de los mayores logros de protagonista de la historia de Lean Manufacturing ha sido integrar el sistema Just-in-Time con el sistema Jidoka. Después de su visita a Estados Unidos para estudiar los métodos de Ford en 1953, se sintió muy inspirado y comprendió las necesidades futuras de los consumidores con respecto a la selección de los productos necesarios en los estantes y cómo se reabastecían los productos. Esto lo inspiró a construir el exitoso sistema kanban.

Incluso practicó el método Dr. Edwards Deming para incorporar la calidad en cada paso del proceso, desde el diseño hasta el servicio posventa para los consumidores. Esto fue practicado y llevado al nivel del suelo por Ohno, quien integró esta filosofía con el concepto justo a tiempo de Kiirocho y el principio de Kaizen. Se le considera el verdadero arquitecto del "sistema de producción de Toyota".

El sistema de producción de Toyota se basa en una serie de conceptos, a saber, el sistema de tracción, eliminación de residuos, cambios rápidos de matriz (SMED), trabajo de valor agregado, celdas en forma de U y monobloque de flujo. El sistema de borrador define el flujo de material entre los diferentes procesos, según lo determinado por las necesidades del cliente.

La empresa practica el sistema de extracción mediante un sistema Kanban, que proporciona una señal al cliente de que las herramientas están disponibles para pasar al siguiente proceso de la secuencia. El sistema de producción de Toyota también identifica el desperdicio, llamado Muda, y reconoce que desperdicio es cualquier cosa que no agrega valor a los clientes.

Los desechos son de siete tipos; los cuales son sobreproducción, desperdicio de inventario, defectos, espera, movimiento, sobre procesamiento y transporte y manejo. El sistema tiene como objetivo identificar y eliminar este desperdicio con el fin de promover la eficiencia y eficacia del sistema de producción. Otro método adoptado por la empresa es el cambio rápido de matrices (Single Minute Exchange of Matrices) que tiene como objetivo mejorar el flujo (Mura) de producción.

El concepto se basa en la suposición de que las herramientas y los cambios deberían tomar menos de un minuto (un dígito) como máximo. Durante las décadas de 1950 y 1960, la empresa sufrió la presencia de cuellos de botella en las prensas de moldeo de carrocerías. La causa principal se ha identificado como los altos tiempos de cambio que han aumentado el tamaño del lote del proceso de producción y elevan los costos de producción.

En la historia de Lean Manufacturing, Toyota implementó el SMED colocando los medidores de precisión para transferir troqueles pesados en grandes máquinas de estampado de transferencia que se utilizaron para fabricar la carrocería de los vehículos. Además, las largas líneas de producción de Toyota se han envuelto en un diseño de celda en forma de U que permite la fabricación ajustada. Esto aumenta la eficiencia de los trabajadores para trabajar en varias máquinas al mismo tiempo.

El Sistema de Producción Toyota (TPS) practica el flujo de una pieza, en el que la necesidad del proceso posterior viene determinada por la operación anterior. En otras palabras, se produce una pieza a la vez, a diferencia de la producción en masa. Toyota coloca una sola pieza entre diferentes estaciones de trabajo con la ventaja de una menor variación en el tiempo de ciclo y un tiempo de espera mínimo. Esto ayudaría a facilitar el equilibrio ideal entre diferentes operaciones y mitigar la sobreproducción.

Shigeo Shingo

En la historia de Lean Manufacturing, el sistema de producción de Toyota desde el punto de vista de la ingeniería industrial. Shingo se graduó en Ingeniería Mecánica de la Escuela Técnica de Yamanashi en 1930 y comenzó a trabajar en la Fábrica de Ferrocarriles de Taipei. En 1945, se convirtió en consultor de la industria a través de una Asociación de Gestión de Japón (JMA). Comenzó a comerciar rápidamente en 1950 en Toyo-industries.

En 1959, Shigeo Shingo estableció su propia empresa de consultoría, el Instituto de Mejoras Administrativas, y brindó asesoramiento en todo el Lejano Oriente. Gran parte de su trabajo se centró en la verificación de errores, el control de calidad cero y el abastecimiento de proveedores. No fue hasta 1969, en Toyota Motor Company, que Taiichi Ohno exigió lo imposible, y el concepto SMED (Single Minute Exchange of Die) realmente vio la luz.

La solicitud de Ohno fue reducir los cambios de configuración de 1,5 horas a 3 minutos. Habían pasado 4 horas, por lo que 3 minutos parecían imposibles. Pero, en tres meses, se logró el objetivo. Shigeo Shingo se formó y fue consultor para TMC desde 1954 hasta 1982. Durante este tiempo, llevó a cabo más de 87 sesiones en las que participaron más de 2000 estudiantes.

Aunque no era un empleado de Toyota, fue un consultor que ayudó a desarrollar el sistema de producción de Toyota. En 1988, recibió un "doctorado honorario en negocios" de la Universidad Estatal de Utah. El Premio Shingo fue establecido por la Facultad de Negocios de la Universidad Estatal de Utah para fomentar Lean. Prácticas comerciales de clase mundial para permitir que una empresa compita a nivel mundial. El primer ganador en 1989 fue Globe Metallurgical, inc. Cincinnati, Ohio.

Michael George

Es el presidente y director ejecutivo de George Group, con sede en Dallas, Texas. Su empresa ha trabajado con más de 300 clientes. Concéntrese en el rendimiento operativo y el valor para los accionistas a través de Six Sigma, Lean Six Sigma, gestión de la complejidad e iniciativas de innovación. El Sr. George tiene un B.S. en física de la Universidad de California y una maestría en física de la Universidad de Illinois.

Su primera asignación fue con Texas Instruments en 1964. En 1969 fundó International Power Machine, que vendió a Rolls-Royce. Los fondos de la venta le permitieron viajar a Japón para estudiar el sistema de producción de Toyota. The George Group se formó en 1986. El Sr. George posee varias patentes sobre la reducción del tiempo de ciclo y la complejidad del proceso.

Si le gustó este artículo sobre la Historia de Lean Manufacturing, le invitamos a leer otros artículos que contienen temas de interés en los siguientes enlaces:

Deja una respuesta

Sigue Leyendo